株式会社 明治 様

全工場一丸となってシステムを活用するに当たって、一つの具体的な数値を目標に掲げたと小松氏は言います。「まずは在庫総額のコストを1割削減することを目標にしました。サイトリミックスの導入によって、在庫状態がつぶさに確認できますから、取り組みへの意識も高まります。掲げた目標を達成する工場も出てきていますので、明確な削減効果が表れるのはこれからだと期待しています」

「取り組めば削減できるとみんなが理解したのは大きな成果です。また、従来は工場の設備環境担当者だけが確認作業を行っていましたが、製造系の従業員も各自のパソコンから複数拠点の部品を確認できるようにもなりました。これによって、自分の工場に必要な部品の在庫がないときに、どの工場にあるかを検索して迅速な部品の受け渡しができるようになりました。半導体不足で電装部品がなかなか入ってこなかった時期も、効力を発揮してくれました」と、花村氏は想定を超えた効果についても言及します。

さらに、効果の波及に小松氏は期待を寄せます。「25工場で6万数千アイテムある在庫部品の流動性を各自で確認できる可視性の高さを利用して、各工場が自分たちの部品管理をレビューするツールとして使うことができます。前期と今期の数値を比較したり、何の部品がどれだけ増えたのかを検証したり、部品管理の振り返りシートを作成する上で役に立ちます。こうした取り組みを各工場が自発的に行うようになることが理想的ですが、実はこの動きも出てきています」製造が最優先の業務である直接部門では、部品管理はどうしても後回しになりがちです。そこをしっかり納得して取り組んでもらうことがポイントだと言えるでしょう。

株式会社 明治

ものづくり戦略本部 エンジニアリング部

設備環境グループ

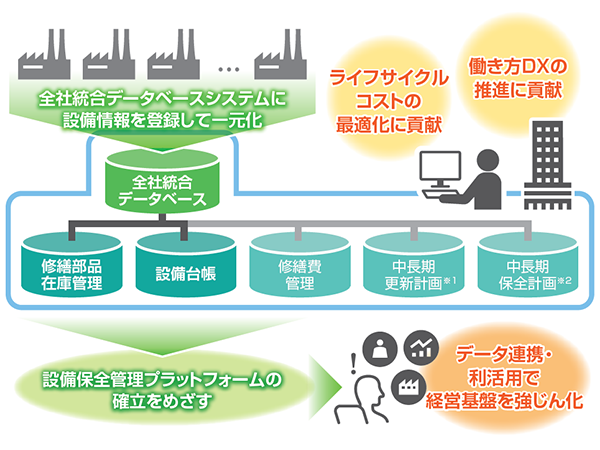

花村 大樹

(はなむら だいき) 氏

サイトリミックスの活用による部品管理の改善活動が力強く動き始めた今、その先にどのようなビジョンを新たに描いているのでしょうか。小松氏は「私たちが取り組んでいるのは、各工場が個別最適でやってきた作業の標準化、つまり基盤固めです。今後は明治の総合的な保全管理ツールとしてサイトリミックスを使っていきたい。そのために標準化した内容のアップデート、基盤の拡張は必須です」と言います。その言葉を受け、花村氏は「具体的な展望としては、部品コストだけではなく、保全コスト全体を可視化して、製造間接費の低減に貢献し、コスト競争力アップをめざします。また、倉庫設備や物流設備にも展開し、同じシステムで管理すれば効率的です。さらに、私たちの取り組みを見ているグループ会社からは『自分たちも使ってみたい』という声が上がっていて、グループ会社も含めてどう取り込んでいくかが我々の新たな課題です」と抱負を語ります。「個々の管理レベルが上がって精度の高い管理ができるようになれば、花村が述べたビジョンも現実味を帯びてきます。そのためには、一人一人が自発的に問題意識を持って取り組んでほしい。そして、特に工場の管理職やスタッフマネージャーには、『現場サイドから経営貢献するんだ』という自負を持って取り組んでほしいと思います。サイトリミックスはそのためのシステムであり、さらに使いやすくなるように花村を筆頭に私たちもサポートします」と小松氏。「部品管理システム」に特化してシンプルにスタートしたサイトリミックスの活用は、今後に向けてさまざまな役割を担い、総合的な保全管理ツールとして貢献していきそうです。

プロジェクトのキックオフから約4年半、今後、日立パワーソリューションズに期待することを伺いました。「日々の運用を通して、部品管理、設備データベースなど、設備修繕費に関連するデータの蓄積ベースができつつあります。これを活用して設備同士、工場同士でデータを比較して、改善に役立つ仕組みづくりをしたいと考えています。豊富な導入実績を持つ日立パワーさんには、他社事例の紹介をはじめ、システムをブラッシュアップするためのアドバイスを頂戴したいです」と花村氏。また、小松氏は「サイトリミックスはこの国の製造業をレベルアップし、日本のものづくりを元気にしていくためのツールだと捉えています。日立パワーさんは受注関係を超えたパートナーであり、より良くするためにお互いの意見をぶつけ合って進んでいきたいですね」と語ります。

日立パワーソリューションズは事業者さまの思いに、技術に裏打ちされた提案力で応え、食品製造事業の次の一歩を力強く支援していきます。

株式会社 明治 様